Ω焊縫自動檢測系統(tǒng)定位組件開發(fā)

口 張寶軍 嚴(yán) 智 袁光華

(上海核工程研究設(shè)計院���,200233)

摘 要 Ω焊縫自動檢測系統(tǒng)集超聲���、渦流和目視檢測為一體���,專用于核電廠反應(yīng)堆 控制棒驅(qū)動機構(gòu)與反應(yīng)堆頂蓋杯座之間的連接焊縫檢測。定位組件是該檢測系統(tǒng)的重要組成部分���,它由伸縮定位機構(gòu)和電機驅(qū)動保護電路組成���,實現(xiàn)了該檢測系統(tǒng)的正確、可靠和自動定位���。

關(guān)鍵詞 Ω焊縫 無損檢測 自動定位 電機驅(qū)動保護電路

1 引言

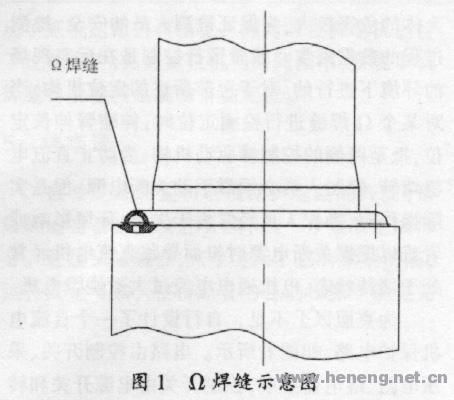

Ω焊縫是反應(yīng)堆控制棒驅(qū)動機構(gòu)與反應(yīng)堆頂蓋杯座之間的連接密封焊縫���,是核反應(yīng)堆一回路壓力邊界的特殊密封焊縫���。該焊縫的完整性直接關(guān)系到核電站的安全運行,一旦泄漏將會造成巨大的社會影響和經(jīng)濟損失���。國內(nèi)某電站就由于焊縫內(nèi)部缺陷的擴展破裂而導(dǎo)致兩次反應(yīng)堆緊急停堆���。Ω焊縫是半徑小,曲率大���,壁厚薄的圓環(huán)形焊縫���,環(huán)的布置結(jié)構(gòu)緊湊。以核電站為例���,環(huán)外半徑R--lOmm���,壁厚T=3mm,焊縫內(nèi)側(cè)可利用的空間僅為4mm���,如圖1所示���。焊縫位于環(huán)境劑量率達lOmsv/h的高放射性環(huán)境下���,手工探傷會給檢驗人員帶來很大的放射性危害,而且中間區(qū)域不可達���。因此必須實現(xiàn)自動檢驗和數(shù)據(jù)的遠(yuǎn)程采集和存儲,以避免檢測人員的輻射危害和縮短工作時間[1]���。

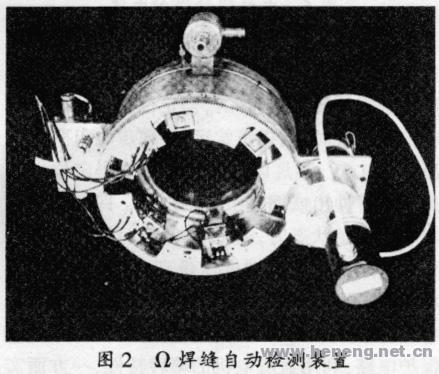

Ω焊縫自動檢測系統(tǒng)集超聲���、渦流、目視檢測為一體���,依靠自動檢測裝置分別攜載超聲探頭���、渦流探頭和CCD攝像頭對Ω焊縫進行內(nèi)部缺陷和表面缺陷檢測。

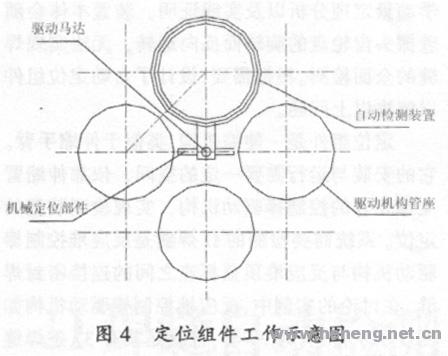

自動定位組件是Ω焊縫自動檢測系統(tǒng)的重要組成部分���,它由驅(qū)動馬達���、機械定位部件和電機驅(qū)動保護電路組成���,用于實現(xiàn)Ω焊縫自動檢測裝置的定位,保證檢測裝置的順利運行���。

本文對系統(tǒng)及其檢測運行原理做了介紹���, 同時對自動定位組件的機械定位部件、電機驅(qū) 動保護電路做了詳細(xì)介紹���。

2 系統(tǒng)及其檢測運行原理

Ω焊縫自動檢測裝置是一環(huán)狀機構(gòu)���,由裝 置本體和探頭齒輪盤組成,如圖2所示���。探頭齒輪盤上分別攜帶6個不同角度的超聲探頭[2]���、4個渦流探頭和一個CCD攝像頭。檢測前���,將該裝置從控制棒驅(qū)動機構(gòu)頂端套住控制棒驅(qū)動機構(gòu)���,逐漸下移至底部Ω焊縫處���,然后分別采用超聲、渦流和目視的方法對Ω焊縫的內(nèi)部���、近表面和表面缺陷進行檢測���。在檢測過程中,為了完成對整個焊縫進行全面檢測���,探頭齒輪盤需要在電機驅(qū)動下帶動探頭在裝置本體上旋轉(zhuǎn)。然而當(dāng)電機驅(qū)動探頭齒輪盤旋轉(zhuǎn)時���,根據(jù)動力學(xué)動量定理分析以及實踐證明���,裝置本體會隨著探頭齒輪盤的旋轉(zhuǎn)而反向運轉(zhuǎn),無法實現(xiàn)焊縫的全面檢測���。根據(jù)需要���,設(shè)計了自動定位組件以解決以上問題���。

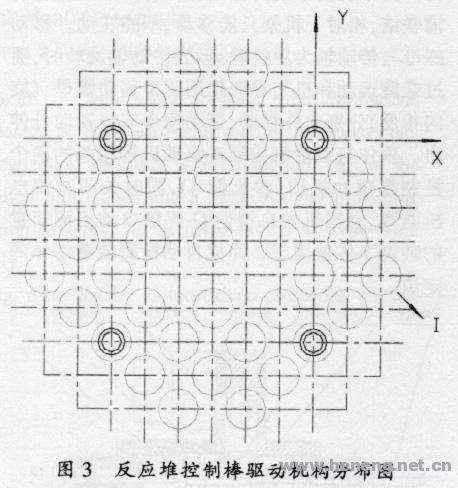

定位組件是一伸縮機構(gòu),類似于伸縮手臂���。它的安裝與運行需要一定的空間���,依靠伸縮臂支撐相鄰的控制棒驅(qū)動機構(gòu),實現(xiàn)檢測裝置的定位���。系統(tǒng)需要檢測的Ω焊縫是反應(yīng)堆控制棒驅(qū)動機構(gòu)與反應(yīng)堆頂蓋杯座之間的連接密封焊縫���。在討論的實例中,反應(yīng)堆控制棒驅(qū)動機構(gòu)如圖3所示排列���,共37套���,也就是共有37條焊縫需要檢測,除中間1套外���,每兩套控制棒驅(qū)動機構(gòu)之間在X和Y方向排列均等間距���。除中間5套外���,控制棒驅(qū)動機構(gòu)在I方向排列等間距。由于在I方向控制棒驅(qū)動機構(gòu)間距很小���,當(dāng)Ω焊縫檢測自動裝置安放完畢后���,已經(jīng)沒有空間滿足定位組件的安裝和運行。

利用X或Y方向的交錯排列空間如圖4所示���,以X方向為例���,當(dāng)檢測第i排焊縫時,利用第i+1或者第i-1排的焊縫的錯位空間���,以此類推,完成所有37條焊縫的檢測(對于中間一條焊縫的檢測���,只要加長伸縮臂即可)���。

3 伸縮定位機構(gòu)

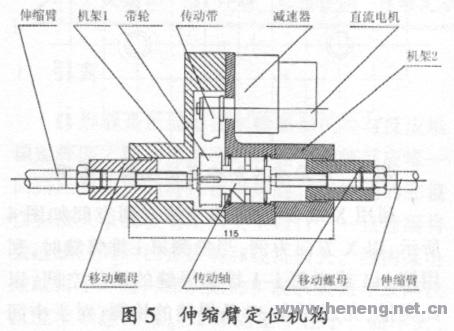

根據(jù)以上問題的提出,設(shè)計了如圖5所示的伸縮臂定位機構(gòu)���。該機構(gòu)由電機���、減速器���、傳動部分、移動螺母和伸縮臂組成���。

當(dāng)系統(tǒng)不工作時���,左右兩個移動螺母和伸縮臂分別縮進到初始位置。當(dāng)系統(tǒng)工作時���,啟動電機���,經(jīng)過減速器減速和帶傳動,驅(qū)動傳動軸旋 轉(zhuǎn)���。兩個旋向相反的移動螺母與機架通過導(dǎo)向槽聯(lián)結(jié)���,相對于機架只能移動,不能轉(zhuǎn)動���。移動螺母與傳動軸為羅紋聯(lián)結(jié)���。當(dāng)傳動軸旋轉(zhuǎn)時���,通過螺旋運動和機架導(dǎo)向作用使得移動螺母(旋向相反)分別向外移動,帶動兩個支撐臂向外伸出���,頂住與被檢測控制棒驅(qū)動機構(gòu)相鄰的兩個控制棒驅(qū)動機構(gòu)(參見圖4)���,同時關(guān)閉直流電機電源,利用機械自鎖使Ω焊縫自動檢測裝置的裝置本體被固定���,完成自動檢測裝置本體的定位���。

4 電機驅(qū)動保護電路

整個Ω焊縫自動檢測裝置的安裝、使用以及檢測在現(xiàn)場進行?��,F(xiàn)場環(huán)境輻射劑量較大,對人體的危害較大���,為保證檢測人員的安全���,檢測過程的數(shù)據(jù)采集���、裝置運行控制是在遠(yuǎn)離現(xiàn)場的環(huán)境下進行的。對于上節(jié)所述的定位機構(gòu)���,當(dāng)對某個Ω焊縫進行檢測定位時���,伸縮臂伸長定位,抵至兩側(cè)的控制棒驅(qū)動機構(gòu)���,為防止直流電機堵轉(zhuǎn)���,控制人員必須靠手動關(guān)斷電源。但是實際操作時���,操作人員經(jīng)常由于失誤���、環(huán)境影響或者難以把握關(guān)斷電源時機而導(dǎo)致直流電機經(jīng)常處于堵轉(zhuǎn)狀態(tài),電機通電電流過大而燒毀電機���。

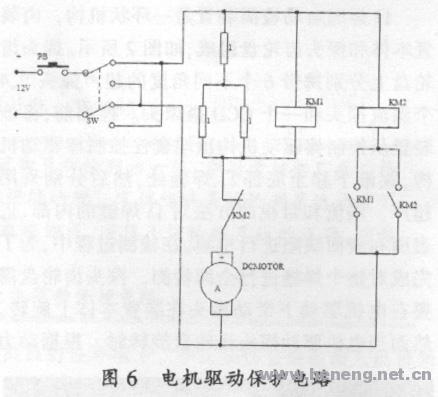

為克服以上不足���,自行設(shè)計了一個直流電機保護電路���,如圖6所示。電路由控制開關(guān)���、采壓電阻���、繼電器組成?��?刂崎_關(guān)由電源開關(guān)和轉(zhuǎn)向開關(guān)組成���,用來控制電機的通、斷電和正���、反向運轉(zhuǎn)���。采壓電阻由三個1歐姆的電阻組成,當(dāng)電機堵轉(zhuǎn)時���,用于采集線路的電壓���。繼電器控制電路由兩個5VDC繼電器組成,用于電路的自動切斷���。

我們選用的直流電機為永磁式直流齒輪減速電機���,額定電壓為12V,額定電流為1.2A���,經(jīng)試驗測得堵轉(zhuǎn)電流為4A���。當(dāng)定位機構(gòu)的伸縮臂伸出和縮進時,電機正常運轉(zhuǎn)���,采壓電阻兩端的壓降為1.8V���,不足以啟動繼電器。當(dāng)定位機構(gòu)的伸縮臂伸出或縮進至極限位置���,即處于定位狀態(tài)或初始狀態(tài)時���,電機堵轉(zhuǎn)���,此時堵轉(zhuǎn)電流達到4A,采壓電阻兩端電壓最高達6V���,繼電器1動作���,繼而啟動繼電器2,斷開電機電流���,保護電機���。其中繼電器2主要起電路維持的作用。該保護電路���,利用直流電機的堵轉(zhuǎn)特性���,一方面實現(xiàn)了系統(tǒng)定位的自動化,同時對直流電機進行了過載保護���,并與定位機構(gòu)共同作用���,實現(xiàn)了Ω焊縫自動檢測系統(tǒng)的自動定位���。

5 結(jié)束語

啟動定位裝置和電機保護電路的開發(fā)���,是Ω焊縫自動檢測改進項目中的一個重要組成部分���。經(jīng)過試驗驗證,完全達到了它的預(yù)期功能���,運行安全可靠���,使得原有的自動檢測系統(tǒng)更完善、更可靠���。該系統(tǒng)已經(jīng)應(yīng)用于秦山一期R8和R9大修Ω焊縫在役檢測中���,運行狀態(tài)良好。

參考文獻

[1]嚴(yán)智.壓水堆控制棒驅(qū)動機構(gòu)下部Ω焊縫自動在役無損檢驗技術(shù)開發(fā)報告���,2003

[2]胡天明等.超聲波探傷.中國鍋爐壓力容器安全雜志社���,1995